가위로 종이를 자를때는 통상 의식하지 않고 적당히 윗날과 아랫날이 맞물린 부분을 조절하면서 종이의 두께에 대응하여 자른다. 즉, 윗날과 아냇날의 틈새를 조절하면서 자르는 것이다. 이것은 펀치와 다이로 이루어진 금형으로 금속 등을 전단할 때에도 중요하며 이것이 “클리어런스(Clearance)”라고 부르는 펀치와 다이의 틈새를 말한다. 이 클리어런스는 제품정밀도, 공구 수명 등에 크게 관여한다.

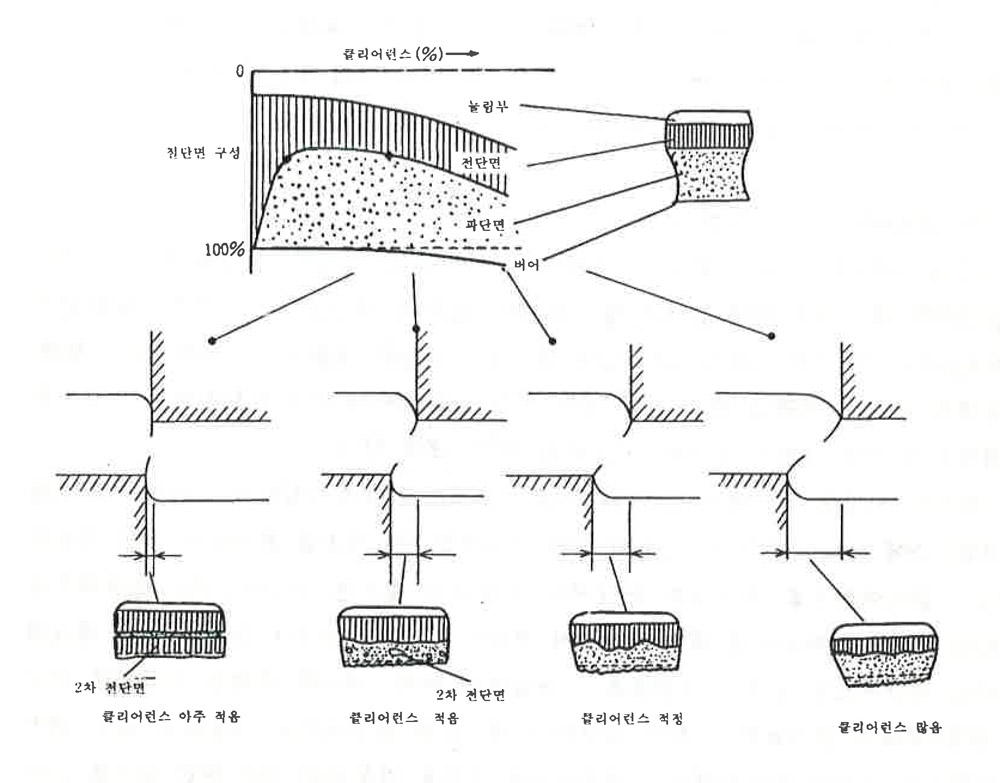

일반적으로 “클리어런스”는 피가공재 판두께에 대한 공구의 한쪽 틈새의 백분율을 가지고 “클리어런스가 몇 %”라고 하는 표현으로 나타낸다. 클리어런스 크기와 전단된 전단면과의 관계를 다음에 정리하였다.

가. 클리어런스가 대단히 작을 경우

전단이 시작되어 전단면이 생성되고 크랙발생으로 진행하나 공구(펀치와 다이)의 측면에서 발생한 크랙이 성장하지 않고 도중에서 가만히 있기 때문에 새롭게 다른 장소에서 전단이 시작되어 크랙이 발생하여 분리된다. 이때 뒤에 전단되는 것을 “2차 전단”이라 하고 완성된 전단면을 “2차 전단면”이라고 한다. 이와 같은 조건에서는 도중에서 정지하는 크랙은 일반적으로 작다. 또 전단이 2번 행하므로 전단면의 양을 크게 할 수 있다.

나. 클리어런스가 작을 경우

크랙이 발생하여 성장하는 과정에서 펀치, 다이측의 쌍방의 크랙이 잘 만나지 않고 다른 방향으로 성장하여 상하의 크랙사이에 갇히는 듯한 부분이 성장되어 전단완료와 함께 탈락하는 수가 있다. 또 곳곳에 작은 2차 전단면이 성장되는 수가 있다. 이상과 같은 것에서 이 조건에서는 절단면의 상태는 나쁘다.

다. 클리어런스가 적절할 경우

적정한 클리어런스 조건에서 일반적인 프레스 가공이 행해지고 있다. 펀치, 다이의 쌍방에서 진행한 크랙이 어긋나지 않고 만나는 것에 의해 전단이 완료하는 조건이다. 이 조건에서는 통상 전단면은 판두께의 1/3 정도로 생성된다.

라. 클리어런스가 과대할 경우

이 조건에서는 크랙이 발생하기까지의 시간이 길고 “압축부”가 크게 된다. 이것은 전단되는 판두께가 얇게 된다고 생각할 수가 있으며, 사실상 클리어런스 (틈새/판두께 x 100%)가 크게 되므로 보다 나쁜 조건에서 전단이 이루어지는 것이 된다. 또한 발생한 크랙이 어긋나 마치 잡아 찢는 듯한 상태에서 전단이 완료하므로 전단면은 직각도가 극히 나쁘고 급기야는 “스프링 백”도 크게 된다.

이상의 사항을 정리하여 클리어런스를 연속적으로 변화시킬때의 전단면의 구성을 아래 그림과 같이 나타내었다.

이 그림에 의해 클리어런스의 대소를 판단하는 것도 가능하다. 클리어런스를 설정하는 단계에서 주의하지 않으면 안되는 것은 일반적으로 아래의 표와 같이 판두께에 대한 비율로서 클리어런스를 나타내나, 같은 재질의 재료에서도 극닥적으로 얇은 피가공재를 전단할때는 펀치, 다이의 간격을 계산하면 공구(금형) 제작이 불가능한 수치가 계산된다.

아래 표는 일반적으로 사용되고 있는 클리어런스로 실제의 클리어런스는 피가공재의 재질을 피롯하여 많은 관련 요소를 고려하여 결정하는 것이 바람직하다.

| 재질 | 정밀 | 일반 |

|---|---|---|

| 연 강 | 2 - 5 | 6 - 5 |

| 경 강 | 4 - 8 | 9 - 13 |

| 스텐레스강 | 3 - 6 | 7 - 11 |

| 알루미늄(연) | 1 - 3 | 4 - 8 |

| 알루미늄(경) | 2 - 5 | 6 - 10 |

| 동 | 1 - 3 | 4 - 7 |

| 황 동 | 1 - 4 | 5 - 10 |

| 청 동 | 2 - 5 | 6 - 10 |

- 일반 전단의 경우 판 두께가 두꺼울수록 큰 수치를 이용한다. 실제 클리어런스는 t x C(%)를 이용한다.

- 클리어런스 (C, %) = [다이직경 (D) – 펀치직경(d)] x 100/2