금형은 많은 부품에 의해 구성되어 있다. 각각의 부품은 높은 정밀도를 가지고 있으나 실제 가공 단계에서 시험 전단을 한 경우 제품 정도나 외관이 만족스럽지 못한 경우가 생겨 클리어런스를 다시 확인할 필요가 생기는 상황이 일어날 수 있다. 금형이 조립된 상태에서 소정의 제품 가공을 시험하는 경우 시험가공 1회로 좋은 결과가 나오는 것이 이상적이나 대부분의 경우 트라이 (try-out) → 조정 → 트라이를 반복하는 과정이 진행된다. 이때 클리어런스의 측정과 검토가 중요하다.

클리어런스의 측정에는,

a) 실제 전단가공시 (동적, 부하시)에 있어서 클리어런스의 측정

b) 조립시 (정적, 무부하시)의 클리어런스 측정이 있다.

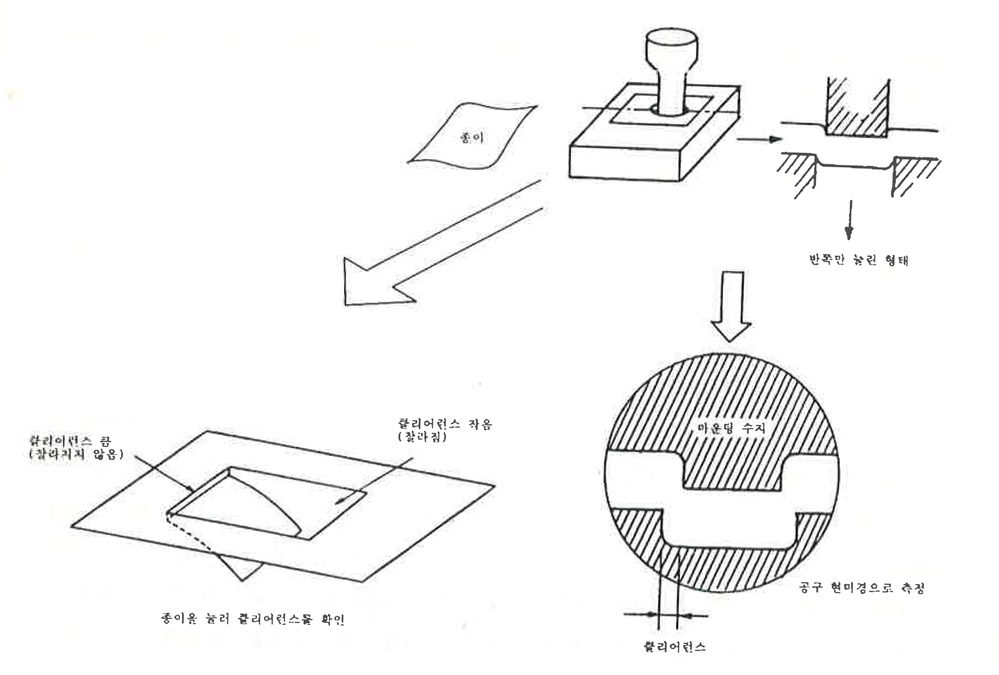

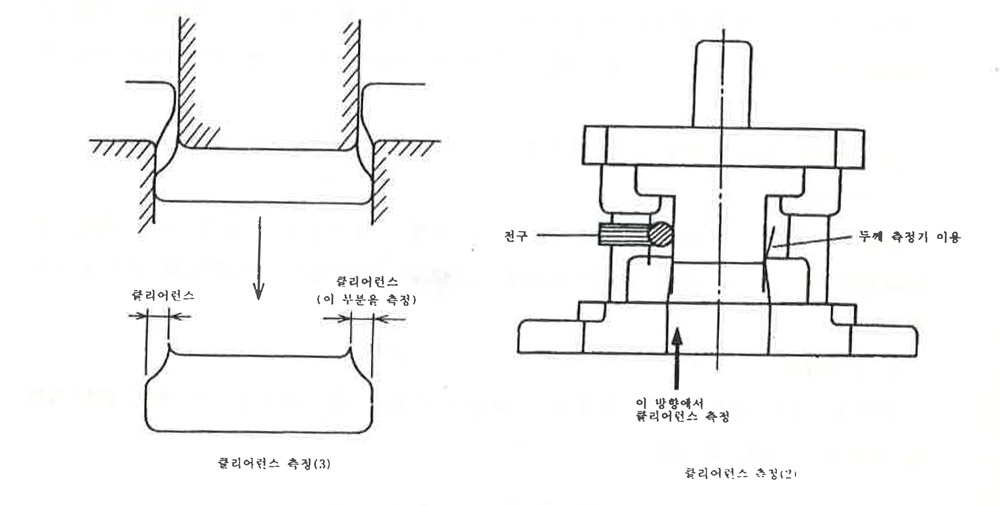

a)항의 실제 전단가공시의 측정은 금형을 프레스기계에 조립한 후에 프레스 기계의 하사점 조절에 의해 연질의 피가공체(알루미늄 등)를 이용하여 절반 정도 타발한 상태 (약간 물린 상태)에서 피가공재를 꺼내고 수지중에 마운팅하고 측정하려는 부분을 절단하여 공구 현미경으로 클리어런스를 측정한다. 이때 피공재로 연질의 알루미늄을 이용하는 것은 타발된 제품의 변형이 작기 때문이다. 즉, 탄성회복이 작은것이 보다 정확하게 측정가능하기 때문이다. 이와 같은 방법은 클리어런스 뿐만 아니라 전단가공된 제품의 구멍치수 등의 측정에도 이용 가능하다.

또 아래 그림과 같이 버어(Burr)를 측정하여 과거의 데이터를 집적함으로써 클리어런스의 상대적인 크기를 예상할 수가 있다.

b)항의 조립시, 무부하시에 있어서는 펀치, 다이를 맞물린 상태로 한다. 다음에 클리어런스를 알 수 있는 위치에 금형을 설치하여 상하형 (펀치와 다이) 사이에 전구를 설치한다. 이와 같은 상태에서 클리어런스 부분을 전구로 비추면서 두께 게이지를 이용하여 클리어런스를 측정한다. 또, 동시에 금형의 펀치, 다이의 편심 등도 체크할 수 있다.

이상과 같은 방법이 있으나 통상 금형제작에 있어서 펀치, 다이의 치수는 연마가공이 되어 있으므로 다이,펀치의 치수차로 클리어런스의 총량(양측의 클리어런스의 합)이 결정된다. 따라서 문제가 되는 것은 실제 전단된 부분에서 클리어런스가 균일한지의 여부이다. 현장적으로는 얇은 종이를 이용하여 전단을 하여 1)종이가 잘리지 않고 꺽임(클리어런스 대), 2)종이가 날카롭게 잘린다. (클리어런스 소)로 판정할 수 있다.